Устранение 3D-пробки в принтере

Засорение сопла или образование пластиковых пробок вполне обычное дело для 3D-принтеров. И если первое сильно зависит от качества пластика, то второе больше относится к конкретному принтеру и как он был собран. Примерно через пол года эксплуатации принтера, эти проблемы настигли и меня.

Симптомы

- Пластик плохо выдавливается, податчик срывается и щелкает;

- При загрузки нити, руками давится сначала легко, а потом почти не идет;

- При выгрузке нити конец разбухший и не проходит через податчик;

- Замена сопла и повышение температуры спасает, но не на столько, как ожидалось;

- Печатать получается только при повышенной температуре и пониженной скорости, особенно для заполнения;

- При первичной подаче пластик долго не выходит через сопло, а после прекращения еще долго вытекает;

Причина

Пластиковая пробка образуется при неплотном прилегании трубки подачи к соплу. В моем случае, вероятнее всего, причиной стала замена сопла "на холодную". Так же я грешу на эксперименты с ретрактом после холодной замены сопла и диаметр трубки подачи пластика 2.5 мм. вместо 2.0 мм.

Так же на образование пробки может повлиять плохой отвод тепла от горла радиатором. В моем случае разболтался винт фиксации горла в радиаторе, возможно это произошло при замене сопла на холодную. В результате трубка свободно выходила из радиатора.

Лечение

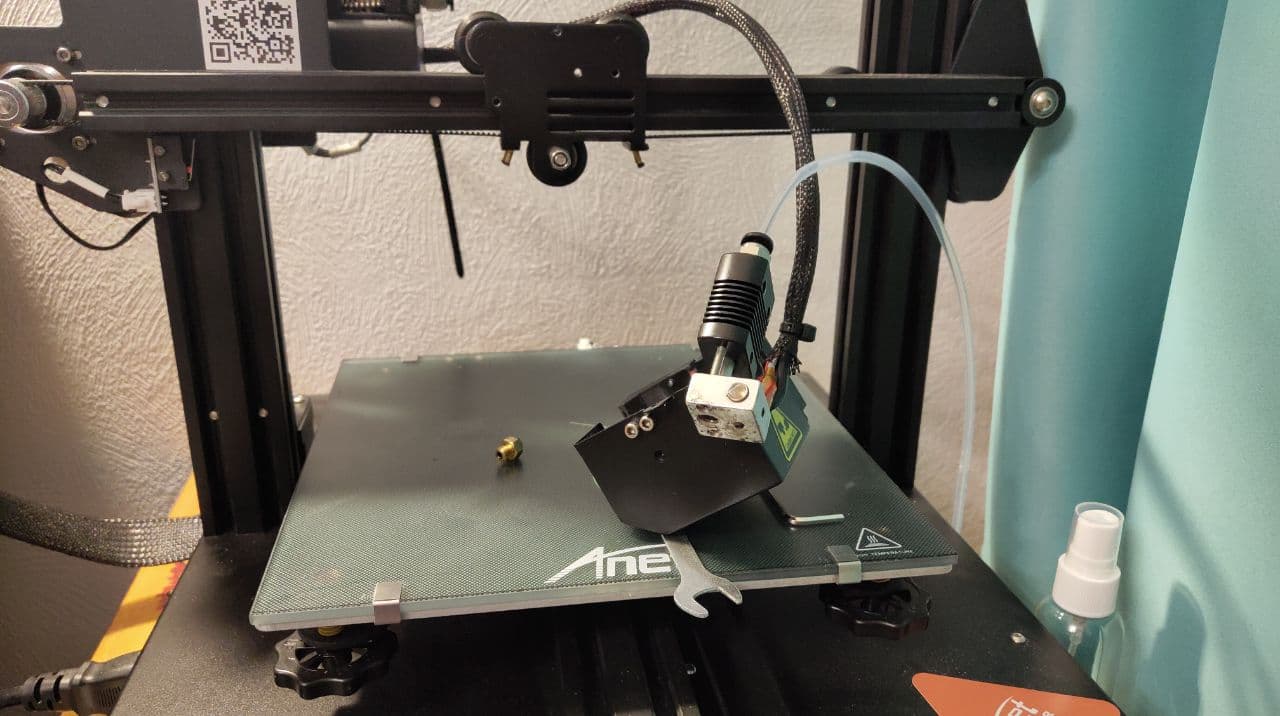

Первым делом, если нет опыта, заказываем новый хотэнд, сопло и трубку, чтоб в случае чего не остаться без принтера.

Далее разогреваем споло до примерно 200 градусов и выкручиваем его, придерживая ключом аллюминиевый блок. Затем не снижая температуры пытаемся вынуть трубку подачи вверх, если она не идет, то это еще один признак пробки. Если так и не удастся ее вынуть, придется откручивать фитинг.

Видео материал, объясняющий ситуацию:

Насмотревишись разного видео на тему и заказав нужные запчасти, мне не терпелось скорее поправить работу своего принтера, и я взялся за дело имея лишь запасное сопло, инструмент и спирт.

Первая проблема снять приклеенную пробкой трубку подачи филамента. Сложность усугублялась тем, что фиксатор трубки на фитинге радиатора отказывался продавливаться, чтоб отпустить трубку. Но, к счастью, после нескольких попыток его расшевелить на холодную (когда можно удобно взяться и не обжечься), фиксатор поддался. В принципе, можно было его просто открутить, но был шанс повредить трубку, а запасной не было.

На всякий случай, пытаться продавить трубку подачи вниз в моем принтере не получится, горло немного завальцовано со стороны резьбы специально, чтоб не пускать трубку вниз.

Вынув трубку я ужаснулся количеству вязкой липкой грязи, которое было на ней. Стало понятно, что чистить и разбирать придется все. Сопло, естественно, было тоже забито этой грязью, а никак не пластиком. Сопло на выброс, хорошо что были запасные.

Основную загаженность из канала подачи пластика удалось убрать шестигранным ключом, как шомполом, после снятия сопла. Но лучше использовать для это толстую жилу провода, чтоб не мучится с очисткой инструмента от весьма липкой и быстро застывающей грязи.

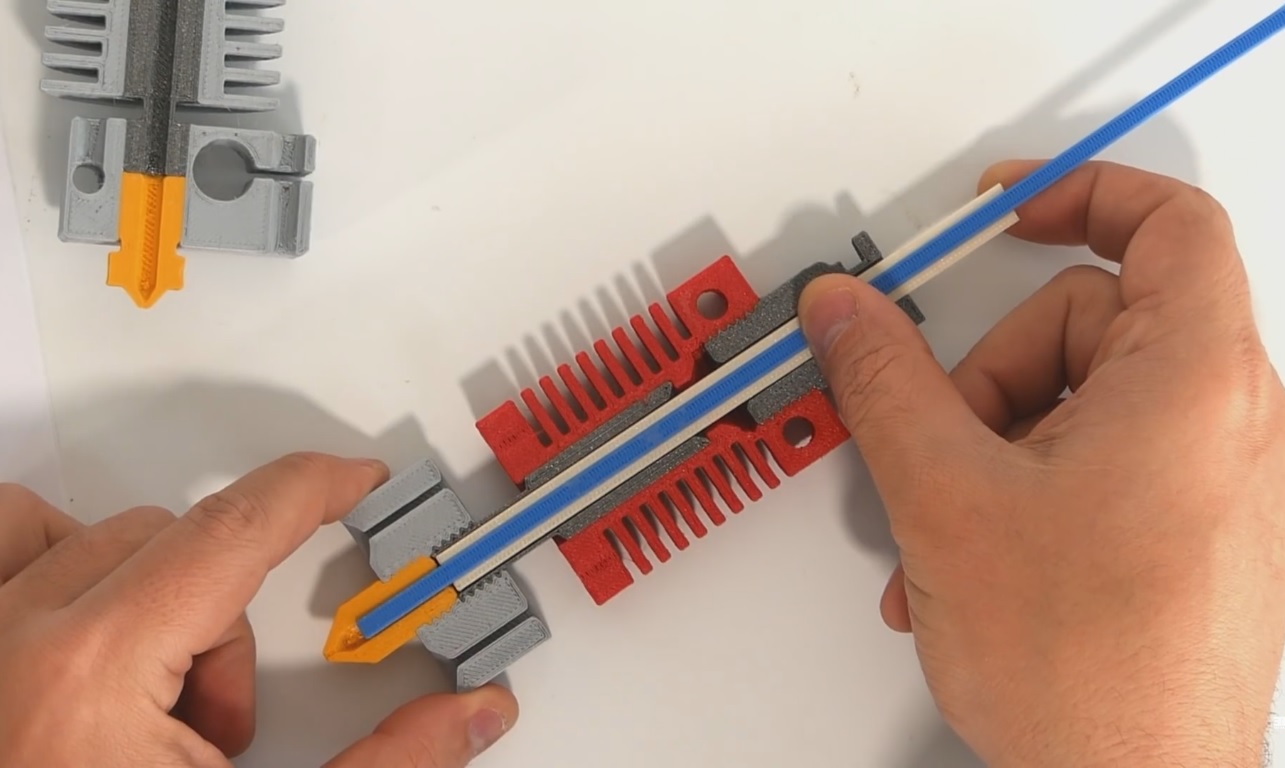

Трубка прекрасно отчистилась спиртом, а подгоревший и не отчищающийся конец я подрезал обычным канцелярским ножом. Чтоб было ровно использовал строительный уголок, к одной стороне которого прижал трубку, а по другой резал. Никаких специальных резаков не нужно, как максимум можно напечатать себе вот такую штуку, но мне печатать было уже не вариант.

Далее отключаем нагрев и, как остынет, откручиваем радиатор от печатающей головки. Радиатор крепится на двух винтах к нагревательному блоку, поскольку винты смотрят вниз, то один из низ был сильно загрязнен перегретыми остатками пластика. Отвернуть крестовой отверткой было нереально, пришлось греть зажигалкой и расковыривать тоненькой плоской отверткой. Потом этот винт отчищался при помощи нагрева, спирта, канцелярского ножа и отвертки, подходящего размера. Все прошло удачно, винт стал нормально заворачиваться крестовой отверткой.

Теперь нужно ослабить шестигранный фиксатор горла на радиаторе и снять его. В моем случае он был разболтан и радиатор просто снялся без усилий. Внутренности радиатора я чистил при помощи ватных палочек, спирта и такой-то матери. Грязи было много, но уже на третьей ватной палочке стало понятно, что отчистилось.

Трубку горла пасатижами выкручиваем из нагревательного блока. Мне повезло, резьба на блоке была достаточно чистой, сопло и горло легко вкручивались. Я решил его не снимать и оставил висеть на принтере, поэтому никакие провода отключать не пришлось.

Чистка горла проходит примерно так же как и радиатора. Только от ватной палочки используется лишь ватка, а для проталкивания - зубочистка. Смачивать спиртом лучше обильно и несколько раз. Я пока чистил радиатор, отправил голо в спиртовую ванну. Дополнительно отскреб канцелярским ножом завальцованный конец, который прижимается к соплу до блеска, ну и, конечно, обильно спиртом. Потемневшую резьбу долго и упорно оттирал салфеткой пропитанной спиртом, до блеска оттереть не удалось. В идеале, горло лучше заменить как сопло, благо его цена сопоставима с соплом, но мои запчасти были еще в пути.

Когда все чисто нужно собирать обратно. Важно чтоб трубка максимально плотно прилегала к горлу, чтоб не появилось новой пробки. Предварительно стоит примерить трубку к горлу, чтоб убедиться, что все хорошо. Для обеспечения плотного прилегания я вставил горло в радиатор и зафиксировал винтом. Затем установил фитинг на радиатор и вставил через него трубку. То, что вся конструкция была вне принтера позволило удобно манипулировать и плотно вставить трубку.

Далее вкручиваем голо с радиатором в нагревательный блок на принтере, затягиваем до тех пор, пока радиатор не примет нужное положение, проворачиваясь относительно горла. Вкручиваем винты фиксации радиатора к нагревательному блоку и подтягиваем фиксатор горла к радиатору.

Теперь все просто, прикручиваем собранный хотэнд к площадке печатающей головки, тут нужно следить, чтоб он располагался относительно ровно, на глаз. И устанавливаем крышку с охлаждением. Разогреваем стол и хотэнд до рабочей температуры и калибруем высоту головки относительно стола.

Все, теперь можно загружать пластик и запускать печать. В моем случае загрузка пластика стала легче, а печать стала быстрее, в соответствии с заявленными параметрами пластика. Температуру печати стало возможно снизить на 15 градусов.

Качество и прочность изделий, как мне кажется, тоже улучшились. С первого раза с параметрами по-умолчанию получился открывающийся калибровочный кубик, не сломался при открытии и далее нормально открывается-закрывается. Что ж, вечер пятницы проведен не зря)