Биметаллическое горло для Anet ET4 Pro

Спустя чуть более года и килограмма отпечатанного пластика, проблема образования пробки при печати стала возвращаться. Пластик стал опять тяжело и вязко заходить в хотенд. Разбор показал, что опять в районе перехода горло-сопло образовалась вязкая мерзость, мешающая печати.

Но в этот раз я обратил внимание, что вся тефлоновая трубка подачи пластика, находящаяся в горле, стала липкая, ну и соответственно, внутренняя поверхность горла так же. Внимательный осмотр конца трубки, который подходит почти вплотную соплу, показал, что трубка деградировала и банально подгорела. И это при том, что температура печати не поднималась выше 215 градусов, вот тебе и оригинальная трубка из фирменного магазина (здравствуйте, алиэкспесс)!

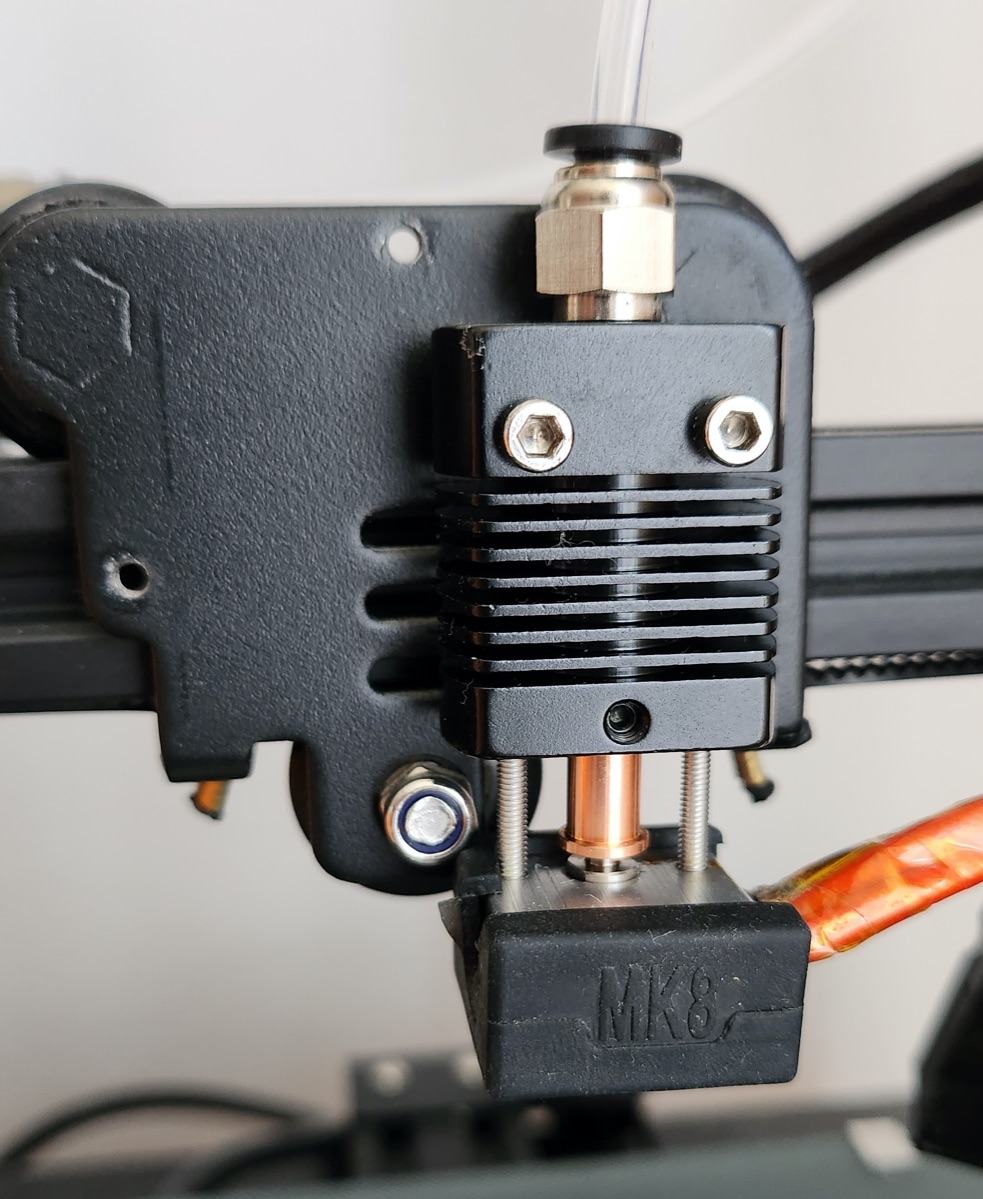

Чтоб избавится от подгорания трубки, я решил установить заблаговременно приобретенное биметаллическое горло, в котором трубка подачи пластика соприкасается лишь с холодной частью в радиаторе, а все остальное из металла. Так же такое горло должно уменьшить размер температурного перехода, что должно улучшить качество печати.

На деле все оказалось совсем не так. Конструкция хотенда такова, что бОльшая часть горла находится вне радиатора, а в радиаторе всего порядка 8-10 мм. При использовании родного горла с трубкой внутри, трубка выполняет роль теплоизоляции для пластика и не дает ему нагреться по дороге от радиатора к соплу. Ну а охлаждается лишь кончик горла, почему-то китайские инженеры сочли это достаточным. При замене горла на биметаллическое без трубки внутри хрупкий температурный баланс нарушился и пластик стал застревать.

Немного осмыслив описанное выше, принял единственное верное решение - увеличить радиатор так, чтоб вся медная часть горла была внутри. Для этого использовал старый радиатор, оставшийся от предыдущей замены хотенда. От него ножовкой была отрезана небольшая секция под размер оголенной части горла, и при помощи напильника и такой-то матери приведена в состояние пригодное для монтажа, не только обработать место отреза, но сточить угол, который мешал винту на тележке. Пришлось так же расширить отверстия для винтов и пройти сверлом отверстие для горла, чтоб оно не сужалось в районе места отреза.

Конструкция была собрана с применением термопасты, чтоб распределить тепло с маленькой части радиатора на большую. Оба радиатора получились плотно прижаты друг к другу благодаря крепежным винтам и выступу на медной части горла. Ну и маленькая секция была дополнительно прижата к горлу скрытым винтом по центру так же как большая часть.

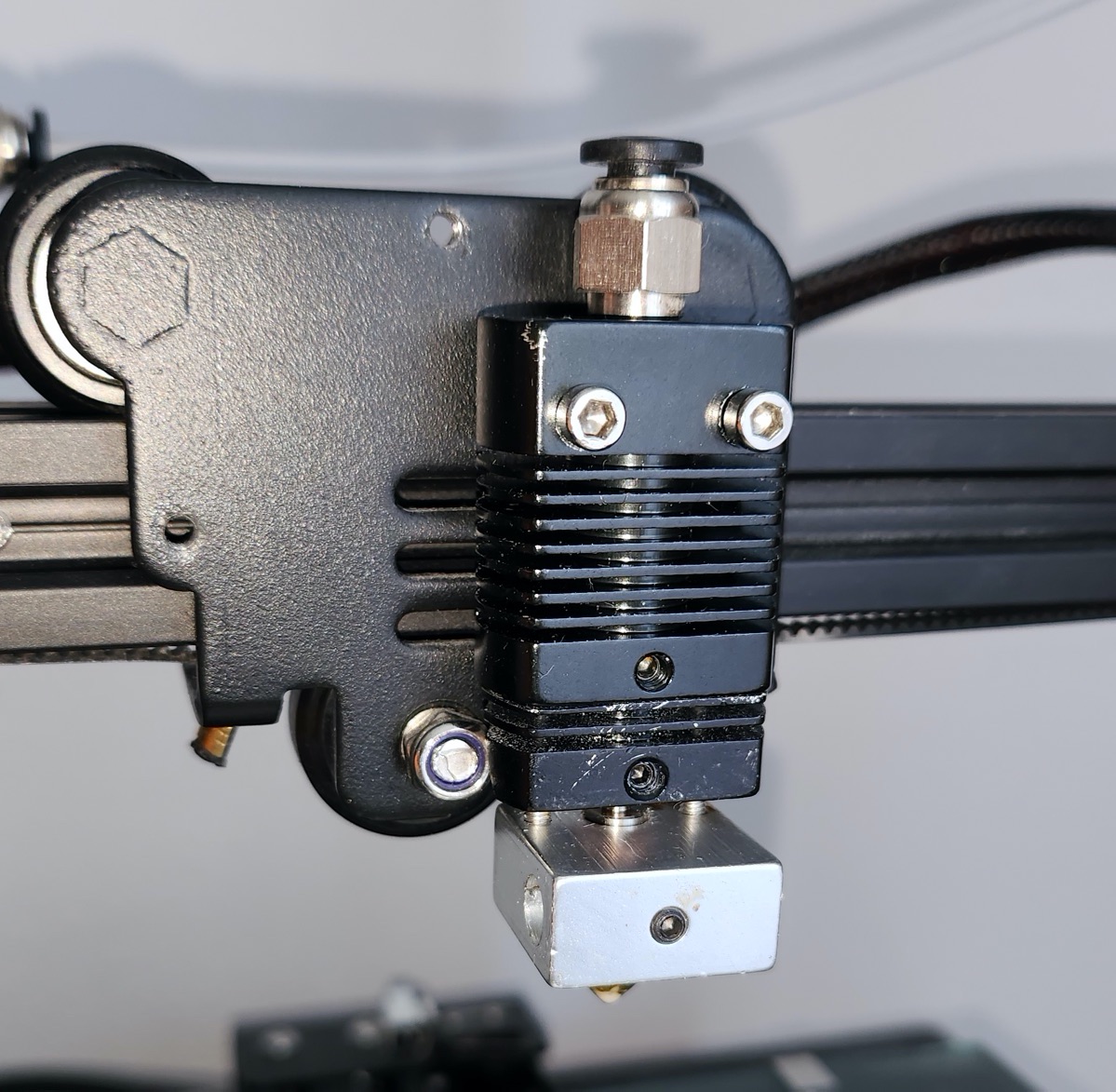

Результат оправдал ожидания, печатать стало нормально. Но счастье закончилось через пол часа. Точнее через пол часа печати принтер опять переставал выдавливать пластик, если же деталь печаталась быстрее, то все было хорошо, если две подряд детали менее получаса на каждую то тоже все хорошо. Изучение проблемы показало, что при проталкивании пластика есть небольшая как бы ступенька примерно в районе перехода из горла в сопло. Это похоже на дефект то-ли горла, то-ли сопла, то-ли резьбы в кубике нагревателя (снова здравствуйте, алиэкспресс). Решить удалось путем замены сопла на более дорогое (из официального магазина на али), после замены ступенька стала менее заметной, и уменьшением ретракта с 4,7 мм. (как рекомендует производитель пластика) до 4,5 мм. (как было по-умолчанию в cura). Забегая немного вперед, это решение оказалось тоже не идеальным, а лишь отодвинуло время образования пробки до примерно 2 часов печати. Тут надо либо брать другое горло, кубик, сопло, либо читайте далее.

В процессе сборок-переборок постоянно приходилось перекалибровывать зазор от стола до сопла, это, можно сказать, стало привычкой перед каждой печатью. Но когда конструкция наладилась, необходимость калибровки никуда не ушла. Принтер упорно по-разному выставлял голову на разном расстоянии от стола при каждой новой печати. Чтоб начать печатать с нормальным зазором между столом и соплом, приходилось предварительно выставить смещение по оси Z с помощью бумажки, и почти каждый раз цифры плавали в обе стороны в достаточно больших пределах. И это не всегда гарантировало, что принтер после калибровки начнет печатать нормально.

Эти танцы с бубном стали сильно раздражать и виновником всех проблем был назначен емкостной датчик, по которому принтер определяет расстояние до стола (и которого как раз нет в обычном ET4). Возможно свою роль еще сыграла ультрабаза, которая заметно толще родного стекла и тем самым влияет на точность датчика, который, вроде как, измерят расстояние до металла, хотя и реагирует на лист бумаги под ним.

Оценив возможные варианты в данной ситуации я решил пойти по пути отказа от датчика на голове в пользу концевика на оси Z. А осмотрев рассыпающийся кожух обдува сопла на печатающей головке, еще и по пути замены головки целиком на головку с директ экструдером, но это уже другая история...