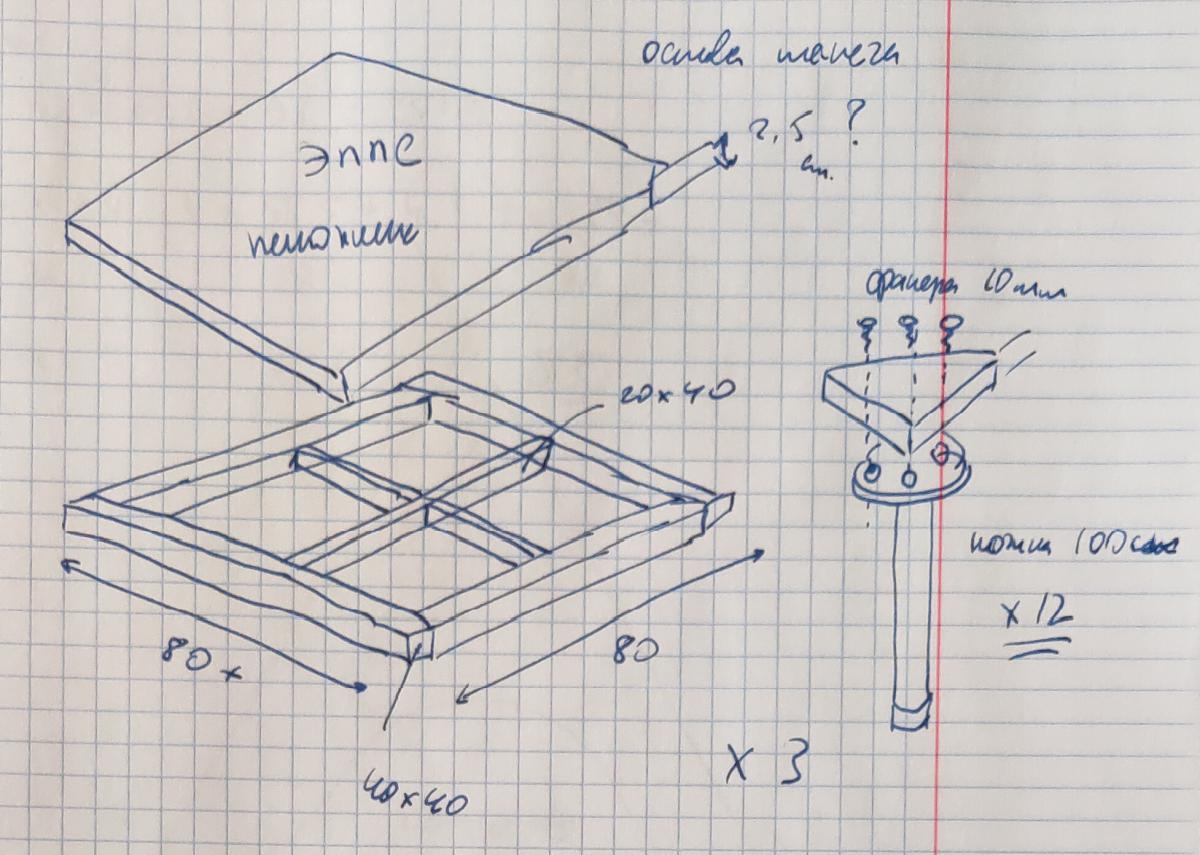

Конструкция подмакетника

Как сказал один мудрый человек: "начиная стройку макета, сразу подумай о том, как будешь его перевозить". Это весьма хороший подход тк процесс создания маета совсем не быстрый, по крайней мере в режиме хобби. Так же, для возможности транспортировки, основание макета должно быть достаточно прочным и одновременно легким, плюс макет должен разбираться на части такого размера, чтоб их было комфортно транспортировать.

Первоначально, исходя их имеющейся схемы, нужно разделить будущий макет на части так, чтоб отдельная часть проходила в дверной проем и помещалась в лифты. С моей точки зрения, максимальный размер такого "модуля" не должен превышать 1х1 метр. Так же нельзя допускать, чтоб стрелки находились на стыке модулей, и нежелательно, чтоб строения находились на стыках, но это не так критично как стрелки.

Применительно к моему будущему макету особых проблем не возникло, схема легко поделилась на 3 части, но вот чтоб точно понять размеры частей, пришлось закупить весь рельсовый материал и собрать каждую часть на тестовой фанерке. В результате получилось 92 + 66.5 + 93 = 251.5 см., это почти не превышает первоначальный план и добавляет свободы на открытом радиусе.

Подумайте дважды перед тем как начинать делать подмакетник дома, мусора в процессе будет столько, что ежедневная уборка может убить все удовольствие от процесса. Если есть возможность делать его, например, на даче, стоит этим воспользоваться, и заодно проверить возможности транспортировки.

Материал

Классический подмакетник делается из фанеры по принципу "чем толще - тем лучше", но даже не смотря на сотовую структуру, вес такой конструкции весьма внушительный. Мне совсем не понравилась идея тяжеленных фанерок, поэтому решил, что буду использовать ЭППС (aka XPS aka пеноплекс) для снижения веса.

Итого, основа - брус 40х40 мм, внутренние ребра 20х40 мм, дополнительная фиксация уголками 90х40х90 мм и фанерой 10 мм для крепления ножек по углам, соединение модулей 4 винта м8х100 (лучше бы м10, но в продаже не попались необходимой длинны). Основная плоскость - ЭППС 30 мм, ландшафт слоями из ЭППС 20 мм, для защиты от пыли планируется витрина из оргстекла по размеру модулей, но про нее будет отдельный пост.

В процессе резки бруса, для меня стал открытием способ ровного (относительно) отреза бруса электро-лобзиком: нужно просто добавить направляющую на расстоянии половины лапки лобзика от места отреза, направляющую достаточно закрепить струбциной, получается несравнимо лучше, чем просто по линии "на глаз".

В дополнение к картинке, оказалось, что если покопаться в леруа, то можно отыскать вполне достойный ровный брус, и разрезать там же по размерам, получается достаточно точно. А в крайнем случае можно взять склеенный, он почти точно будет достаточно ровный для получения желаемого результата.

В моем случае примерно 30% бруса ушло в мусор ввиду его кривизны или кручености, поэтому рекомендую внимательно отнестись к выбору материала, не берите 3-метровые куски бруса для последующего распила, их гораздо сложнее выбрать чем, например, те же 2-метровые.

Высота

Идеальная для меня высота основной плоскости макета - примерно 95 см, но опять же, исходя из доступного ассортимента ножек пришлось выбирать между 82 и 110 см, второй явно высоковат, поэтому выбор пал на 82 см + брус 4 см + ЭППС 3 см = 89 см от пола будет мой макет.

Идею телескопических ножек переменной длинны отмел сразу после того, как использовал такие для своего стола. Их просто невозможно точно отрегулировать, в процессе закручивания телескопа желаемая высота всегда чуть-чуть уменьшается, а других регулировок у них просто нет. И если для письменного стола такое приемлемо, то для макета нужна максимально точная регулировка высоты модулей, и никакие "шатания" не допустимы.

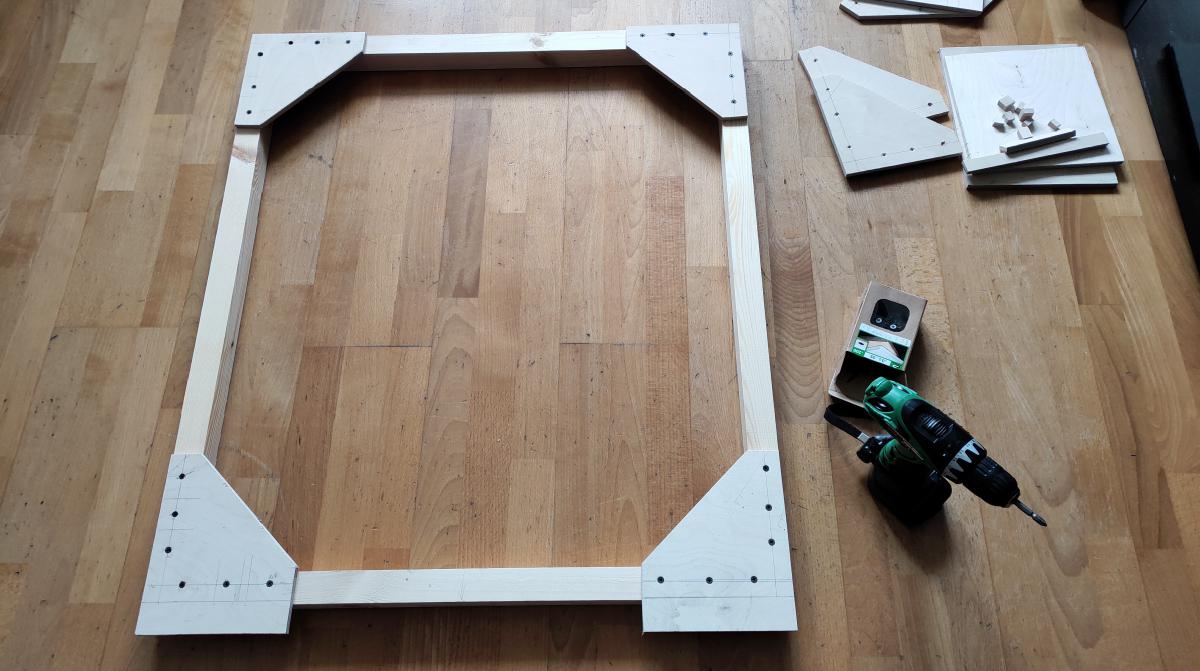

Процесс создания подмакетника

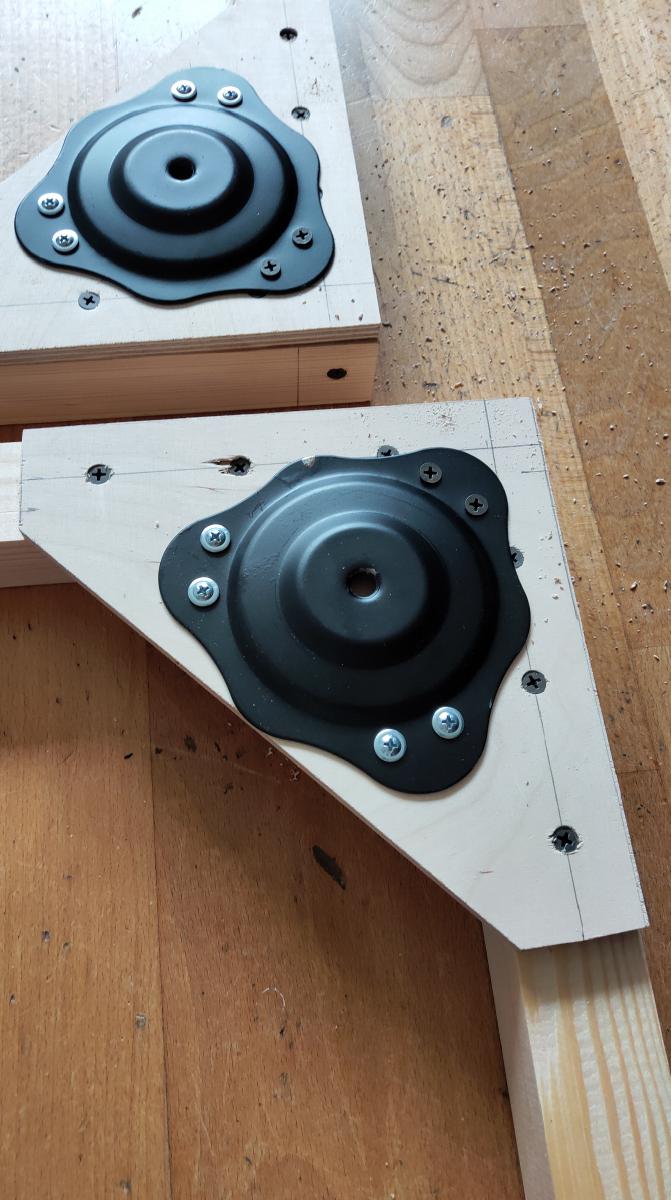

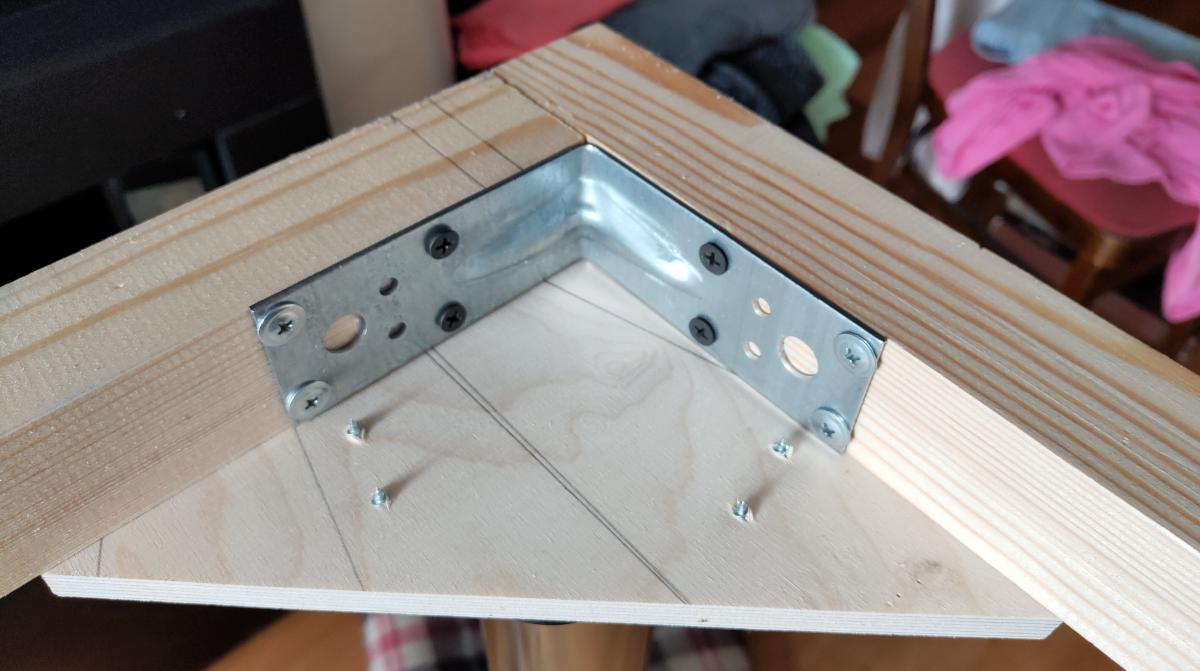

Сначала собираем из бруса и уголков прямоугольные основы модулей. Потом нарезам из фанеры крепежи ножек. Прикручиваем крепежи к брусу и ставим конструкцию на ноги, регулируем по уровню. Делаем внутреннюю решетку и проклеиваем все соединения клеем ПВА. Для заполнения пустот в соединениях реек используем шпаклевку из смеси ПВА с опилками. Оставляем сохнуть на сутки.

Ниже все эти операции и результат на фото

Ножки крепятся на 3 видах винтов: длинные 35 мм, там где под площадкой есть брус, средние 16 мм, в углах где не будет стыков, короткие 11 мм, там где будут стыки, чтоб минимально торчать и ранить пока буду крутить стыковочные винты.

Забавная штука опыт: первый модуль дался с трудом и получился с огрехами, последний же наоборот - вышел идеально.

Когда все высохло, сверлим отверстия и скрепляем модули 4-мя винтами М8х100 и 120 по краям для удобства последующего монтажа.

Скрепленную конструкцию в местах склейки проходим рашпилем (без фанатизма), чтоб убрать излишки опилок и клея, потом зашкуриваем сверху, чтоб было более-менее гладко.

Дальше приклеивание плит из ЭППС, в моем случае это получилось сделать только после установки задника и прозрачной витрины, хотя можно было бы и сразу, тк наличие задника и витрины ни на что не повлияло.

Плиты резал обычным канцелярским ножом по размерам и деревянной планке вместо линейки. Обязательно нужно оставлять небольшой запас по ширине под последующее ошкуривание. Клеил на "жидкие гвозди", тк не хотелось ждать пока сохнет ПВА, который так же отлично держит. После этого ошкуривание для подгонки по месту, шкурятся весьма легко и быстро руками, пыли много, но не так как при обработке дерева реноватором)

Стыки между плитами в рамках одного модуля проклеивать не стоит тк это увеличивает зазор. можно потом, если необходимо, залить ПВА. Сами стыки пришлось так же зашкуривать тк плиты все же разные по высоте примерно на 1 мм. Так же не стоит подрезать приклеенные плиты ножом тк велика вероятность получить неплотные стыки модулей там, где этого совсем не хотелось.

Стоимость

Для того чтоб точно определиться с размерами модулей нужно разложить все части будущей схемы на фанерке, прикинуть стыки и все точно измерить, ради этого пришлось закупить весь рельсовый материал и кое что сопутствующее, на все это ушло примерно 25.000 руб.

Материалы (брус, плиты ЭППС, крепеж) и ножки, на которых все будет стоять вышли еще примерно в 7.500 руб.